Mikrofokus-Technologie

Vergrößerung und Unschärfe

In der Wolfram-Schicht entsteht durch den Elektronenbeschuss Röntgenstrahlung. Diese breitet sich kugelförmig um den Aufschlagpunkt der Elektronen aus. Als Nutzstrahl wird ein Strahlenkegel verwendet, der durch das Target aus der Röhre austritt. Der Öffnungswinkel beträgt um die 170°, kann aber durch Blenden auf beliebige Winkel eingeschränkt werden.

Die Dicke des Targets hat großen Einfluss auf die maximal erreichbare Vergrößerung in der Röntgen-Mikroskopie, also der hoch vergrößernden 2-dimensionalen Röntgenprüfung. Je näher das zu untersuchende Teil an den Ausgangspunkt der Röntgenstrahlung herangebracht werden kann, desto höher ist die maximal erreichbare Vergrößerung.

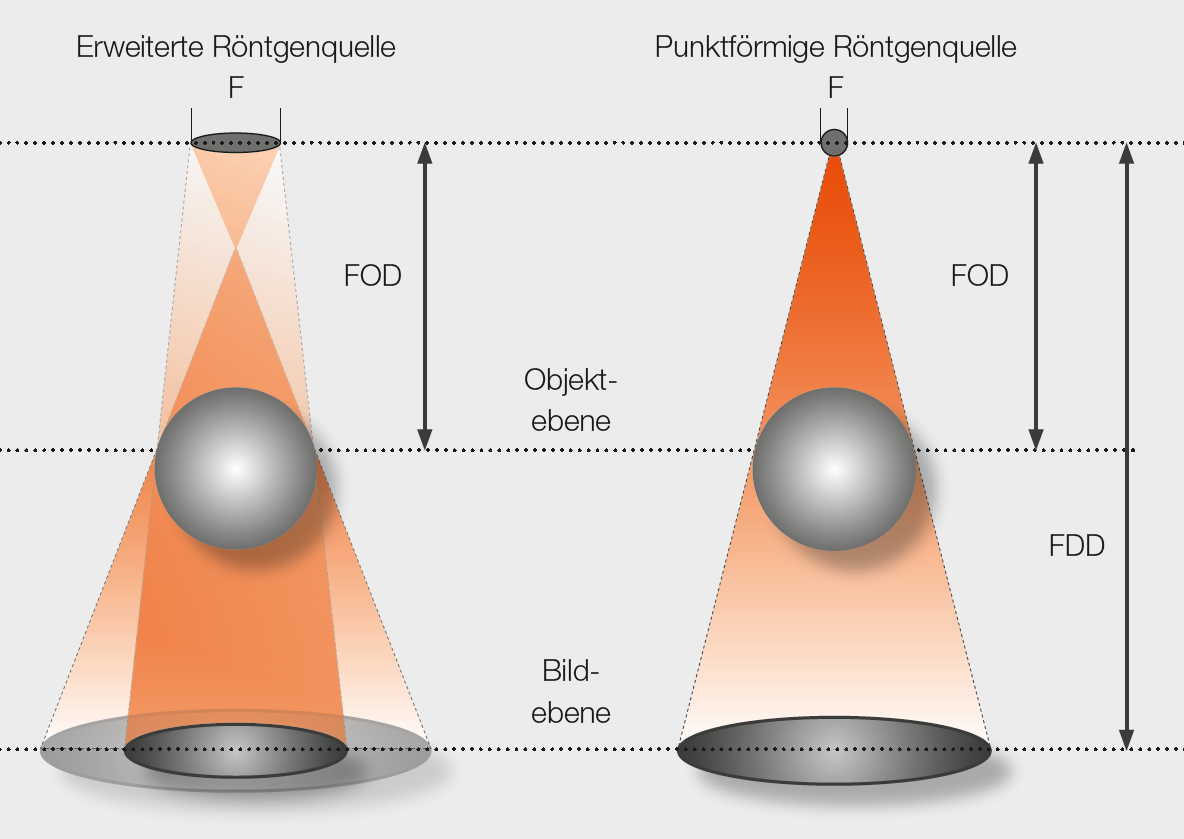

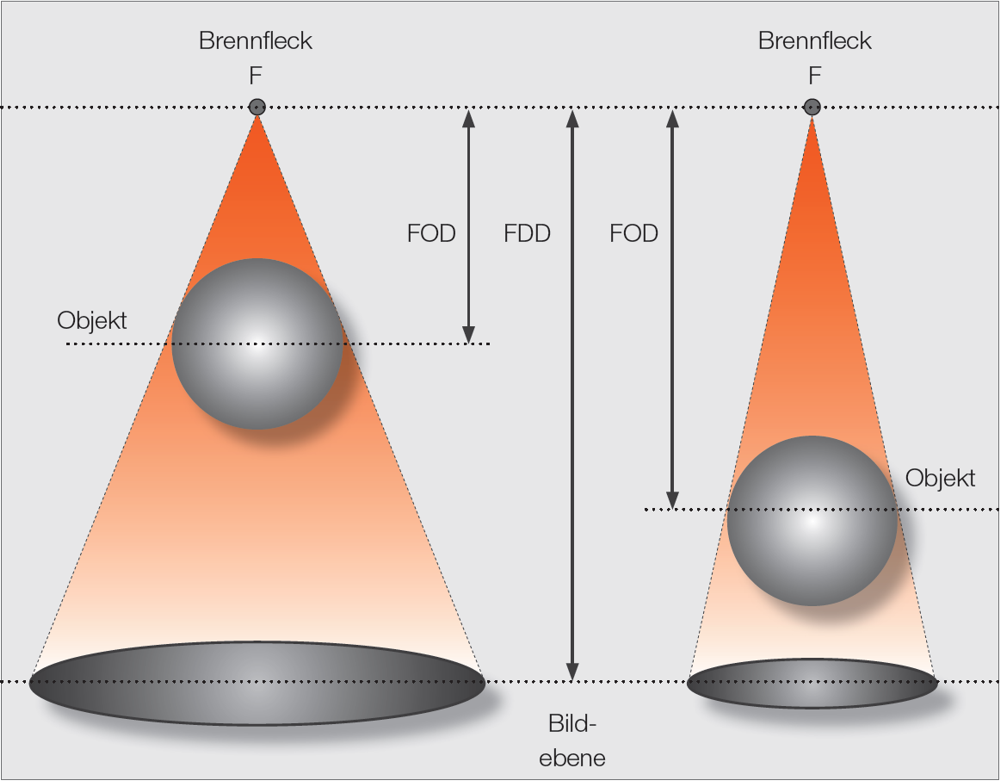

- Die geometrische Vergrößerung (M) ist erforderlich, um sehr kleine Details sichtbar zu machen. Sie ist definiert durch das Verhältnis von Fokus-Detektor-Abstand (FDD) und Fokus-Objekt-Abstand (FOD)

- Geometrische Unschärfe (U) wird durch den Röntgenbrennfleck verursacht. Ein größerer Brennfleck (F) führt zu einer höheren Unschärfe, da er einen breiteren Halbschatten (Penumbra) des Objekts erzeugt.

- FOD: Fokus-Objekt-Abstand

- FDD: Fokus-Detektor-Abstand

- F: Brennfleckgröße

- Geometrische Unschärfe: U = (M-1)*F

- Geometrische Vergrößerung: M = FDD / FOD

Geometrische Vergrößerung

- FOD: Fokus-Objekt-Abstand

- FDD: Fokus-Detektor-Abstand

- F: Brennfleckgröße

- Geometrische Unschärfe: U = (M-1)*F

- Geometrische Vergrößerung: M = FDD / FOD

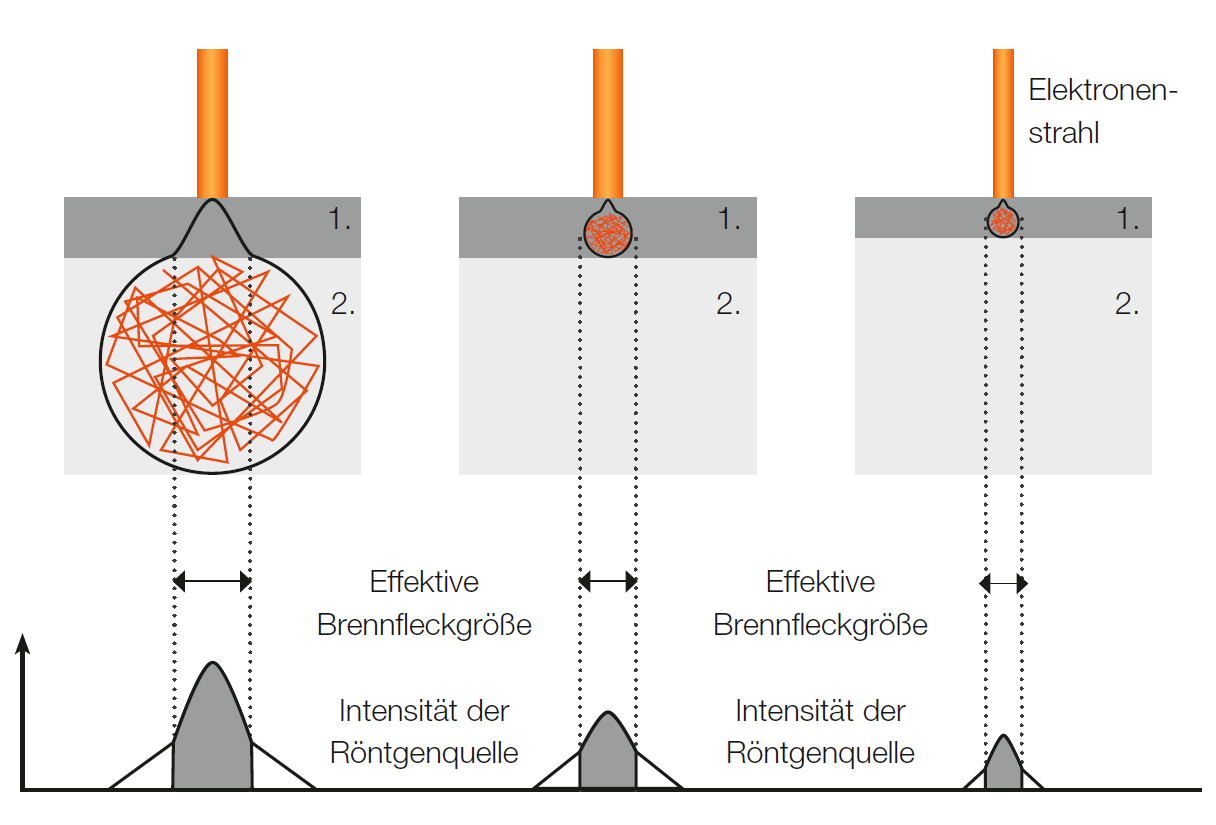

Effektive Brennfleckgröße

- Die effektive Brennfleckgröße wird durch die Elektronenenergie, das Streuvolumen und das Targetmaterial beeinflusst.

- Bei hohen Beschleunigungsspannungen dringen die Elektronen tief in das Targetmaterial ein. Beim Abbremsen streuen sie im aktiven Targetmaterial mit hoher Ordnungszahl (z. B. Wolfram). Dies führt zu einem effektiven Brennfleck, der wesentlich größer ist als die Abmessung des Elektronenstrahls.

- Elektronen, die im Targetsubstrat mit niedriger Ordnungszahl (z. B. Beryllium) abgebremst werden, erzeugen Photonen höherer Wellenlänge, die teilweise vom Target selbst absorbiert werden können.

- Bei niedrigeren Beschleunigungsenergien werden die Elektronen näher an der Oberfläche des Targets abgebremst. Sie erzeugen ein kleineres Streuvolumen und einen kleineren effektiven Brennfleck.

- Eine Verringerung der Dicke des aktiven Targetmaterials führt zu einem kleineren effektiven Brennfleck.

- Aktives Targetmaterial: z. B. Wolfram, Kupfer, Chrom, Silber

- Material der Targetträgerplatte: z. B. Diamant, Aluminium, Beryllium (Material mit geringer Dichte)

Mikrofokus Röntgenröhren

Um verschiedene Anwendungen abzudecken, unterscheiden wir drei Typen von Mikrofokus-Röntgenröhren. Im Bereich der hochauflösenden Analyse mit sehr hoher Vergrößerung werden Röhren mit Transmissionsröhrenkopf eingesetzt. Wird eine höhere Leistung benötigt, z.B. bei der Analyse von dichten, meist metallischen Materialien, werden Röhren mit Reflexionsröhrenkopf eingesetzt.

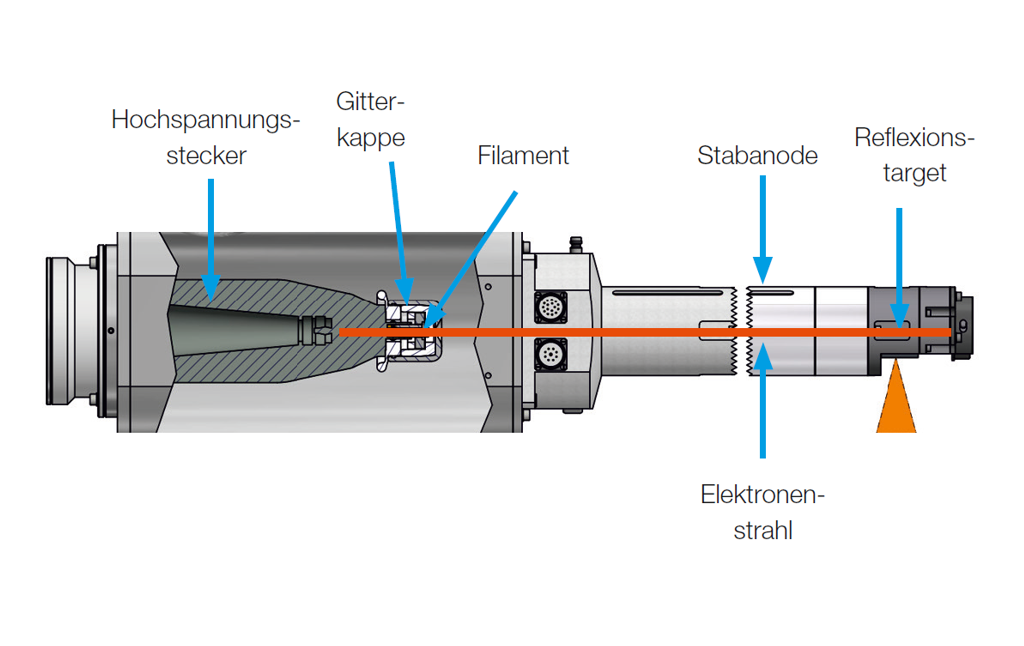

Stabanodenröhren dienen der Positionierung des Röntgenstrahlers an schwer zugänglichen Stellen, z. B. im Inneren von mechanischen Bauteilen oder Rohren. Die drei Typen von Röntgenröhren werden auf den folgenden Seiten ausführlich beschrieben.

Der Kopf einer Transmissionsröhre enthält ein Target“, das mit einer sehr dünnen Schicht aus Wolfram überzogen ist. Diese Schicht ist je nach Anwendung der Röntgenröhre zwischen 1 und 10 Mikrometer dick. Für spezielle Aufgaben können verschiedene Materialien für diese Schicht verwendet werden. Das Transmissions-Target wird von einem fokussierten Elektronenstrahl im sogenannten Brennfleck getroffen. Die Größe dieses Brennflecks bestimmt die Schärfe des resultierenden Röntgenbildes. Je größer der Brennfleck ist, desto größer ist die geometrische Unschärfe. Für eine hochauflösende Röntgenanalyse ist ein kleiner Brennfleck unumgänglich.

Die Reflexionsröhre enthält ein massives Metalltarget. Die integrierte Kühlung des Targets ermöglicht einen wesentlich höheren Elektronenverbrauch als ein Transmissionstarget. Die Nutzstrahlung wird in einem Winkel von 60° zur Richtung des Elektronenstrahls reflektiert. Der reflektierte Kegelstrahl wird durch das Rohrfenster auf ca. 30° begrenzt.

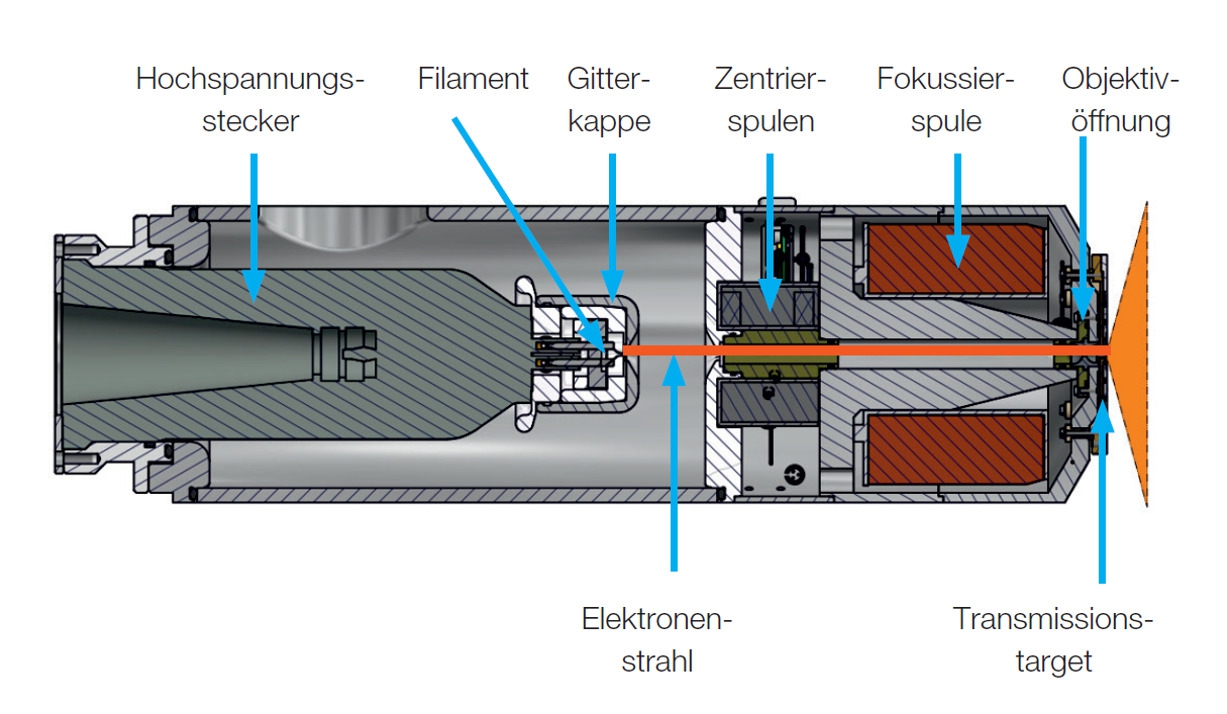

Mikrofokus-Transmissionsröntgenröhre – einstufig

- Hochauflösende Anwendungen in der Elektronik-, Automobil-, Medizin- und Raumfahrtindustrie.

Bis zu 2 µm JIMA-Auflösung. - Unübertroffene Targetleistung mit Targetkühlung und High Energy Target zur Verkürzung der Scanzeit für Computertomografie (CT), Computerlaminografie (CL) und Dimensionsmessung (DM).

- Stabilität von Brennfleck und Intensität durch optimierte Kühlung von Röhrenkopf und Target.

- Einstufige Elektronenoptik mit Zentrier- und Fokussierspulen.

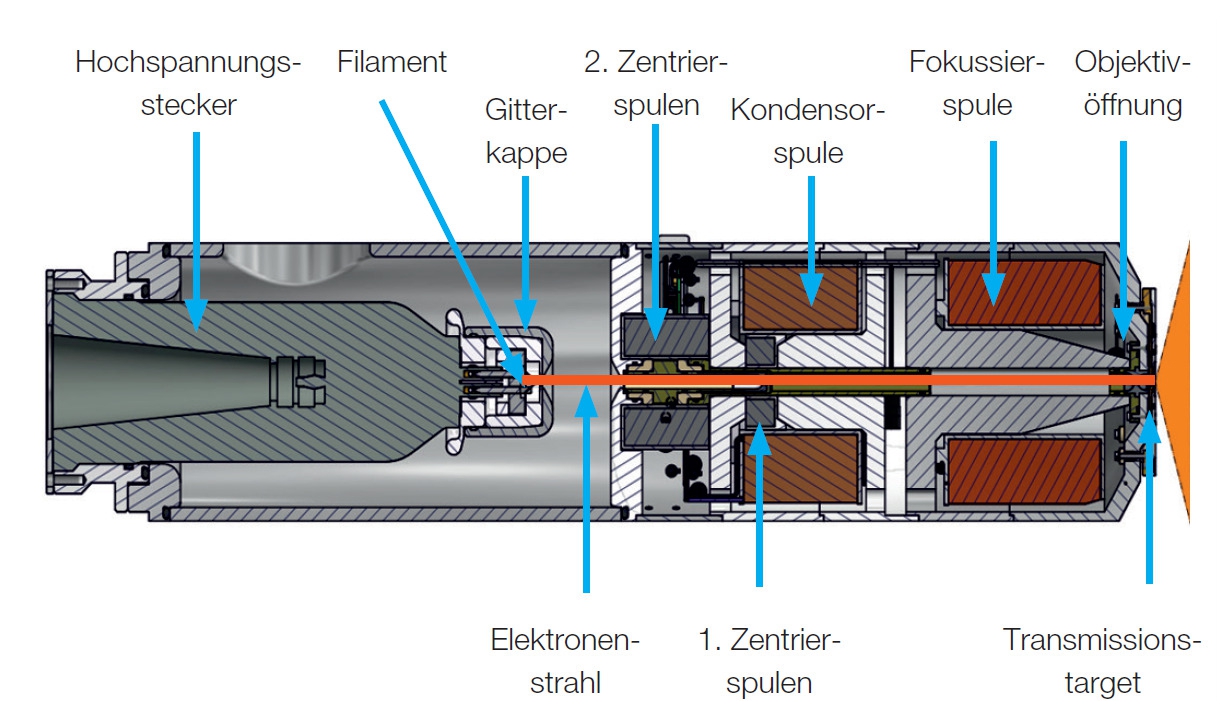

Mikrofokus-Transmissionsröntgenröhre – zweistufig

- Anwendungen mit höchster Auflösung in der Halbleiterindustrie und der Materialwissenschaft.

- Bis zu 0,5 µm JIMA-Auflösung mit hochauflösendem High Resolution Diamond Target für die Computertomographie (CT) im Submikronbereich.

- Geometrische Vergrößerung bis zu 4.000 x (bei 100 cm FDD).

- Innenkühlung der Elektronenoptiken der Produktlinie TCNF.

- Zweistufige Elektronenoptik mit Kondensor, zwei Zentrierspulen und Fokussierspulen.

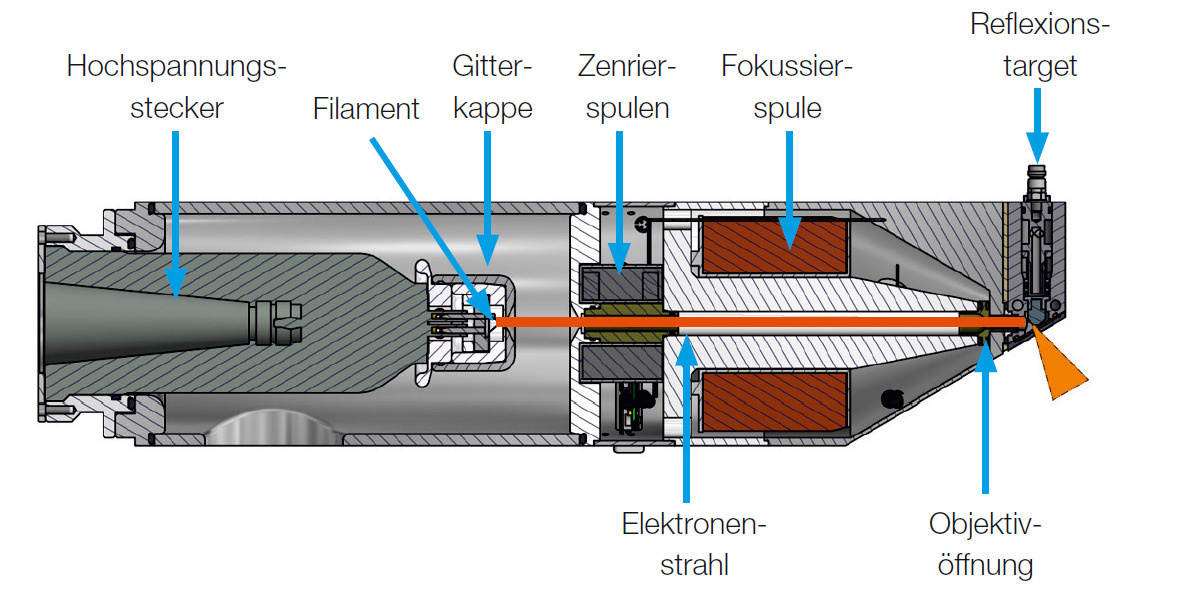

Mikrofokus-Reflexionsröntgenröhre

- Hochleistungs-Computertomographie (CT) und digitale Radiographie (DR) in der Automobil-, Energie- und Raumfahrtindustrie.

- Bis zu 2 µm JIMA-Auflösung.

- Höchste Targetleistung und Beschleunigungsspannung.

- Garantierte Langzeitstabilität durch optimierte Kühlung von Röhrenkopf und Target.

- Flexibilität durch austauschbare Röhrenköpfe und Stabanoden.

- Der Abstand zwischen dem Brennfleck und der Außenseite des Röhrenfensters ist bei der Reflexionsröhre größer als bei der Transmissionsröhre. Daher ist die geometrische Vergrößerung, die mit einem Transmissionsrohr erreicht werden kann, höher.

Mikrofokus-Stabanoden-Röntgenröhre

Stabanodenröhren spielen bei der zerstörungsfreien Prüfung in vielen Industriezweigen eine wichtige Rolle. Ihr kleiner Brennfleck ermöglicht hochauflösende Ergebnisse.

- Hochauflösende digitale Radiographie (DR)-Anwendungen in der Automobil-, Energie- und Raumfahrtindustrie.

- Unterstützung von Anwendungen der digitalen Radiographie (DR) gemäß EN 17636-2.

- Flexible Stabanodenlösungen mit bis zu 1,5 m Länge.

- Austauschbare Röhrenköpfe mit Panorama-, Reflexions- oder Transmissionsziel.